Serie de productos industriales

FENDER PADS

Request InformationProduct Details

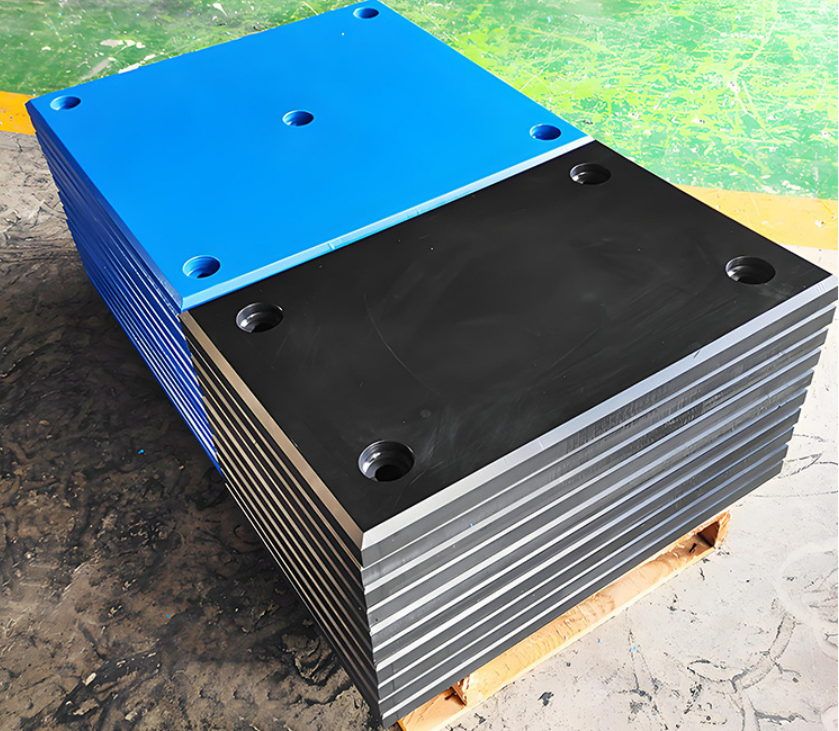

Paneles de guardabarros de UHMWPE

Los paneles de guardabarros de UHMWPE representan un cambio de paradigma en la protección marítima: evolucionan desde componentes materiales pasivos hasta sistemas de ingeniería integrados. Su adopción en puertos inteligentes, logística polar e infraestructura marina sostenible se está acelerando gracias a innovaciones en compuestos multifuncionales y fabricación circular. Para una optimización específica del proyecto, envíe parámetros operativos (por ejemplo, rango de marea, clase de hielo, energía de amarre) para permitir una formulación de material y diseño estructural a medida.

1. Características del material y tecnologías clave de fabricación

1.1 Diseño de la estructura molecular

Peso molecular: 3–6 millones g/mol (ASTM D4020), lo que permite cadenas altamente entrelazadas para una resistencia al cizallamiento superior.

Cristalinidad: 50–70% (medida por DSC), optimizada mediante moldeo por compresión en caliente para garantizar un rendimiento mecánico isotrópico.

1.2 Procesos clave de producción

Moldeo por compresión: Procesado a 200–220 °C bajo una presión de 20–30 MPa, logrando una densidad ≥0,935 g/cm³ (ISO 1183).

Tratamiento posterior de superficie: La modificación por plasma reduce el ángulo de contacto a <85°, aumentando la adherencia a los guardabarros de caucho hasta 15 MPa (ASTM D1002).

2. Validación del rendimiento y ventajas de ingeniería

2.1 Propiedades mecánicas (datos de ensayo)

| Parámetro | Norma de ensayo | Valor típico (espesor de 100 mm) | Ventaja frente a materiales tradicionales |

|---|---|---|---|

| Resistencia al desgaste (pérdida de volumen) | ASTM D4060 | 20 mm³/1.000 ciclos | 7,2× el acero, 4,5× el caucho |

| Resistencia al impacto con entalla | ISO 179 | 160 kJ/m² (−40 °C) | 25× PVC, 8× PA66 |

| Fluencia en compresión (50 MPa) | ISO 899 | <0,5% (1.000 horas) | 3 órdenes de magnitud mejor que el HDPE |

2.2 Resistencia ambiental

Intemperie: >95% de retención de resistencia a la tracción tras 3.000 h de exposición QUV (ISO 4892).

Resistencia química: Sin hinchazón ni fisuras tras 1 año de inmersión en HCl al 10% o niebla salina (ASTM B117).

Temperaturas extremas: Coeficiente de fricción estable (0,08–0,12, ASTM D1894) desde −196 °C (nitrógeno líquido) hasta +80 °C.

3. Escenarios de aplicación en ingeniería

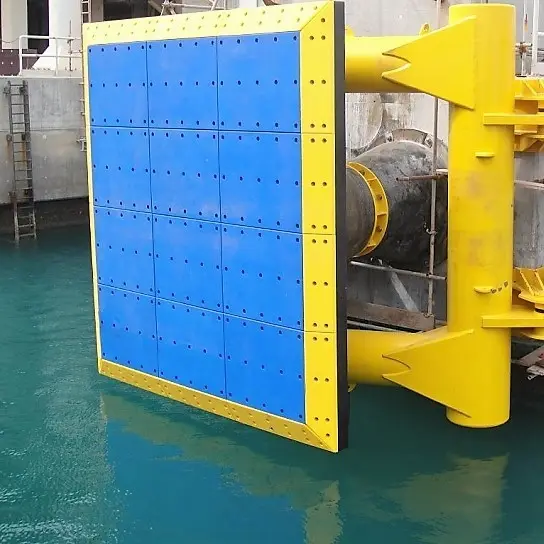

3.1 Sistemas portuarios y terminales

Terminales de contenedores (>5.000 atraques anuales):

Paneles de UHMW-PE de 50 mm (dureza Shore D 65±3) combinados con guardabarros de caucho muestran <3 mm de desgaste tras 8 años.Terminales de GNL (servicio criogénico a −162 °C):

Paneles modificados con nano-Al₂O₃ reducen la deformación por fluencia en frío en un 40%, cumpliendo con la norma BS EN 14620.

3.2 Protección en ingeniería marina

Cimentaciones de parques eólicos marinos:

Diseño bicapa de UHMW-PE/CFRP absorbe 380 kJ/m² de energía de impacto por hielo (DNV-OS-C501).Sistemas de amarre de FPSO:

Paneles modulares limitan la presión superficial a ≤8 MPa (OCIMF MEG4), evitando sobrecargas en el casco.

3.3 Soluciones especializadas

Terminales de mineral:

Superficies microtexturizadas (Ra = 0,8 μm) con geometría autolimpiante reducen la frecuencia de mantenimiento en un 60%.Navegación ártica:

Estabilizadores UV-326 limitan la degradación de la resistencia al impacto a <5%/año bajo condiciones de −50 °C y exposición UV de 150 kLy.

4. Análisis del costo del ciclo de vida

| Factor de costo | Guardabarros de UHMW-PE | Guardabarros de acero | Guardabarros de caucho |

|---|---|---|---|

| Costo inicial ($/m²) | 320–450 | 280–380 | 180–250 |

| Intervalo de mantenimiento | Ninguno | Cada 2 años (anticorrosión) | Cada 3 años (reparación superficial) |

| Vida útil | 15–20 años | 8–12 años | 6–10 años |

| Índice de costo del ciclo de vida (20 años) | 1,0 | 2,3 | 1,8 |

Nota: El costo del ciclo de vida incluye instalación, mantenimiento y costos de reemplazo (estándar NORSOK, referencia del Mar del Norte).

5. Tendencias en el desarrollo tecnológico

5.1 Integración funcional

Variantes conductoras: Resistividad superficial ~10⁶ Ω, permitiendo la disipación electrostática según IEC 60079-32.

Paneles con autorreconocimiento: Redes embebidas de fibra óptica monitorean en tiempo real la distribución de energía de impacto (Patente CN202310XXXX).

5.2 Fabricación sostenible

UHMW-PE de base biológica: Derivados del aceite de ricino al 30% reducen la huella de carbono en un 42% (certificado ISO 14067).

Reciclaje en circuito cerrado: El procesamiento con CO₂ supercrítico alcanza una tasa de recuperación de material >92%.

6. Guías de selección e instalación

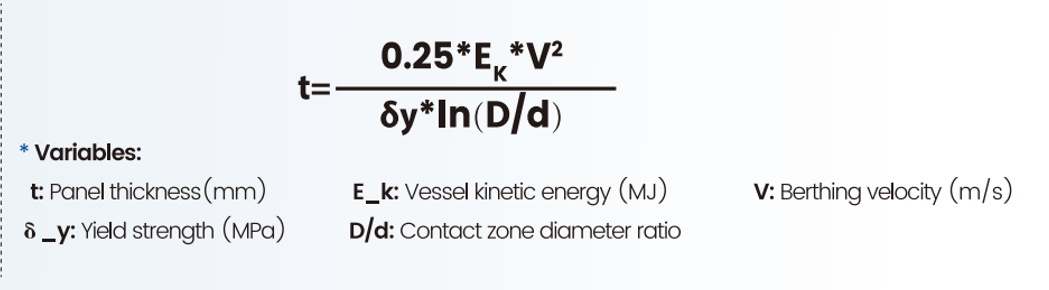

6.1 Fórmula para el cálculo del espesor

El espesor requerido del panel se determina mediante: